お問い合わせ

ダウンロード

マニュアル、データシート、ソフトウェアなどのダウンロード:

フィードバック

EVバッテリの課題とテスト

電気自動車のバッテリ・セル、モジュール、およびパックの生産システムは、変化を確実に特定するために、精密な電気計測器に頼っています。メーカーは、次のことを行うために手頃な価格のテスト装置を使用しています。

- わずかな電気的異常でも確実に検出できること

- 複雑で多様な自動化システムへの統合

- テスト要件の進化への対応

- ゼロ・ダウンタイムの実現

テスト・エンジニアは、研究/開発部門のエンジニアと密に連携して、新しいバッテリ技術を実現しています。そして、エンジニアはケースレーの精密測定機器を使用して、限界を超えようとしています。

EVバッテリ技術と重要な生産テスト

バッテリ・セルのオープン回路電圧の測定

詳細はこちらをご覧ください。

ケースレーのDMM7510型デジタル・マルチメータを使用した、バッテリ・セルのオープン回路電圧の測定

ケースレーのDMM7510型を使用した、バッテリ・セルのオープン回路電圧の測定

オープン回路電圧(OCV)テストを使用したバッテリ・グレーディング

バッテリ・グレーディングは、バッテリ性能がカギとなるバッテリ生産環境の非常に重要なステップです。オープン回路電圧(OCV)測定は、バッテリを次のグレードに分けるために使用されています。

- グレードA:最も寿命が長く、初期インピーダンスが小さく、全体として優れた性能を持つバッテリ。電気自動車などのハイ・パワー用途に使用される。

- グレードB:性能が比較的低く、寿命が短いバッテリ。エネルギー貯蔵用途に使用される。

- グレードC:最も性能が低いバッテリ。シングル・セルとして携帯用途に使用される。

メーカーは、最高品質のバッテリと、マイクロショートや異物などの内部欠陥があるバッテリを分ける必要があります。バッテリのOCVは、放電の傾向を把握したり性能を評価したりするために、時間をかけて確認することが可能なものです。このプロセスは、数十~数百μVのOCVの変化を確認するために数週間を要します。

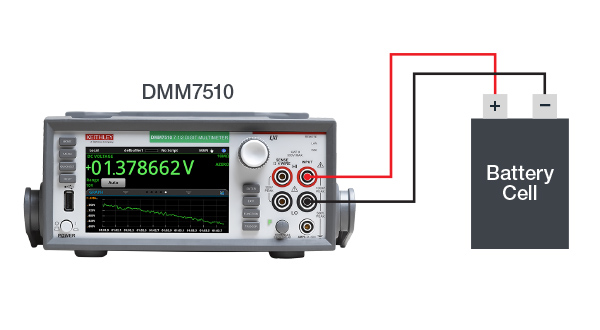

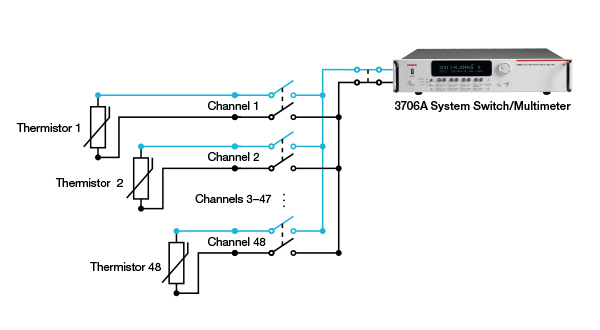

ケースレーのDMM7510型は、生産環境でOCVをテストするための理想的なソリューションです。7.5桁の測定分解能と優れた確度により、電圧のわずかな変化の測定が可能であり、結果が早く得られます。量が多い用途のために、ケースレーの3706A型システム・スイッチ/マルチメータでは、メインフレームあたり最大576個の2線式チャンネルに対応できるようになっています。これにより、テスト・ラックやベンチ・スペースを犠牲にすることなく、テスト能力を拡張することが可能です。

抵抗測定によるバッテリ・タブとバスバー溶接部の確認

溶接は、セルのタブを電極に接続したり、完成したセルをまとめて接続してバッテリ・パックを形成したりするために、自動化された生産システムにおいてよく用いられる手法です。大型のバッテリ・パックには、セルとバスバーを接続している非常に多くの溶接部があります。

溶接部の質が高ければ、回路までの抵抗は小さくなり、通常はマイクロオームレベルの抵抗しかありません。溶接部の質が悪ければ、ミリオームレベルの抵抗となり、性能上の問題や、重大な熱暴走の原因となる過剰な熱の発生を引き起こします。質の悪い溶接部を目視で特定するのは、ほぼ不可能なことです。

しかし、ケースレーの3706A型システム・スイッチ/マルチメータなどの精密DMMや、ケースレーの2460型SMUなどの電流ソースを利用した抵抗測定により、生産環境で溶接欠陥を迅速に特定することができます。SMUは最大で7 Aの精密電流を供給できる一方、DMMではマイクロオームレベルの溶接部の抵抗を測定することができます。3706A型に内蔵されている高密度スイッチング部は、少ない配線でより多くの溶接部の確認を可能とします。

マルチポイント温度測定は、3706A型などのマルチチャンネル対応DMMを使用して行われます。

詳細はこちらをご覧ください。

温度データ・ロギングを使用した環境、安全テスト

環境テストは、バッテリが過酷な環境条件で機能することを保証するうえで非常に重要です。温度テストも、安全品質評価における重要な要素です。温度テストは、テスト手順、バッテリのタイプ、物理的制約によって大きく異なりますが、バッテリについては、共通して次の温度測定が行われています。

- 内蔵センサを使用したセルまたはモジュールの内部温度

- セルまたはモジュールの外部温度

- 放熱性を把握したり、環境条件を検証したりするための、パック周りの環境温度のモニタリング

バッテリ性能は温度に依存しているため、エンジニアは、バッテリを測定して記録したり、場合によっては、取り付けの際にEVにおいてバッテリの特性評価やプログラムを行ったりします。温度は、セルの故障や熱暴走を示すものでもあります。

ケースレーの3706A型システム・スイッチ/マルチメータは、メインフレームあたり最大で576個の2線式チャンネルに対応できる、高密度スイッチング・システムです。カスタマイズ可能なスイッチング設定では、より多くのモニタリング・ポイントに対応するために密度を設定したり、迅速な温度確認のためにスピードを設定したりできます。

オープン回路電圧テスト(OCV)測定を利用したバッテリ自己放電の定量化

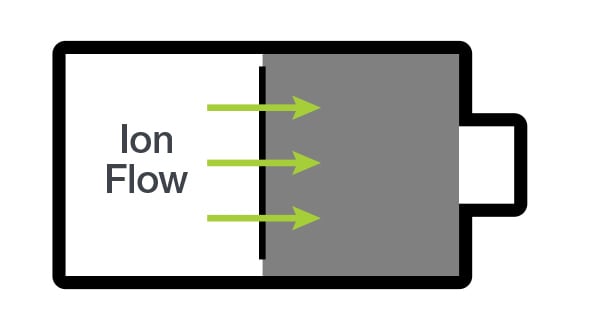

バッテリは、接続されていなければ時間とともに放電する傾向があります。これは、内部で逆の化学反応がゆっくりと自然に進行するために発生するものです。理想的なのは、内部の自己放電電流が極めて小さい状態であり、そうした状態ではバッテリの充電は長持ちします。マイクロショート、セパレータのピンホール、異物など内部欠陥があるバッテリは、質の高いバッテリに比べ、時間の経過に伴う放電が速くなります。

これは、パックの性能低下やバランスの問題を引き起こしたり、セルにストレスがかかる原因になったりします。バッテリが放電すると、オープン回路電圧が低下するため、バッテリのオープン回路電圧(OCV)を自己放電挙動のモニタリングに利用することができます。バッテリをパックに入れる前に良質のバッテリと不具合のあるバッテリを分けるには、数週間にわたるモニタリングが必要になります。これは、OCVの変化がわずか数十~数百マイクロボルトであるためです。

ケースレーのDMM7510型は、OCVのモニタリングを行って自己放電を測定するための理想的なソリューションです。7.5桁の測定分解能と優れた確度により、電圧のわずかな変化の測定が可能であり、傾向をいち早く把握することができます。処理量が多い用途のために、ケースレーの3706A型システム・スイッチ/マルチメータでは、メインフレームあたり最大576個の2線式チャンネルに対応できるようになっています。これにより、テスト・ラックやベンチ・スペースを犠牲にすることなく、テスト能力を拡張することが可能です。

自己放電は、バッテリが接続されていなくても、内部にイオンの流れがあることを示している

フォーメーション、エージング、およびバッテリ・サイクリング

バッテリ・セルの製造プロセスで最も重要なのは、フォーメーションとエージングの段階です。この段階で、バッテリ内の重要な化学的特性が確立されます。このプロセスの結果が後のバッテリの性能に直接影響するため、正常にフォーメーションが行われなかったバッテリを特定するためのフォーメーション後テストが行われています。

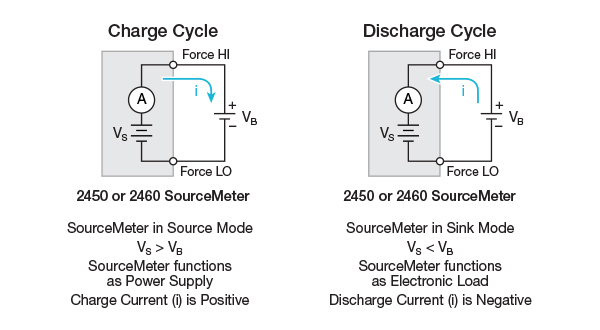

フォーメーションとエージングの際は、さまざまな速度でバッテリの充放電を繰り返す必要があります。バッテリ・サイクリングは、モデリングや熱特性評価など、他の多くのテストにおける非常に重要な要素です。

テスト手順は、バッテリの化学的特性、構造、テスト・プロファイルによって大きく異なります。また、多くのテストでバッテリ・サイクリングを行う必要があるため、テスト・ソリューションは柔軟なものでなければなりません。

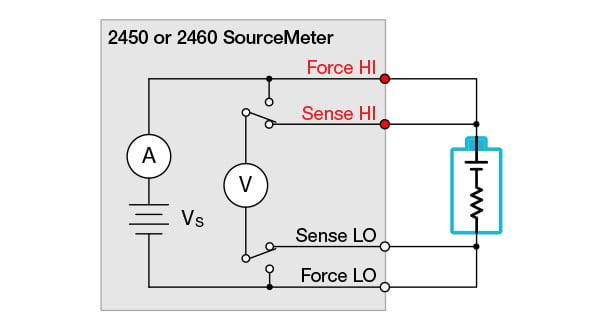

ケースレーのソース・メジャー・ユニット(SMU)は、充放電に便利な1ボックス・ソリューションとなります。2400シリーズ・シリーズ・グラフィカル・タッチスクリーンSMUは、最大で7 A DCの電流を高い精度で供給可能です。これらのSMUには、生産の自動化をシンプルかつ効率的なものとするためのTSP®スクリプト機能があります。

DC内部抵抗を利用したバッテリ品質の確保

大きな内部抵抗を持つバッテリは、性能が低く、熱暴走などの故障リスクが高くなります。内部抵抗は、固体電解質相間界面(SEI)層が正常に形成されなかったことを示す指標であり、バッテリ品質の尺度としても使用されることがあります。

ケースレーのソースメジャーユニット(SMU)は、DC内部抵抗テストを行うための1ボックス・ソリューションとなります。2400シリーズ・グラフィカル・タッチスクリーンSMUは、内部抵抗を計算するために、正確な低電流の供給や対象電圧の測定が可能です。

SMUを使用した、バッテリ・セルのDC内部抵抗の測定

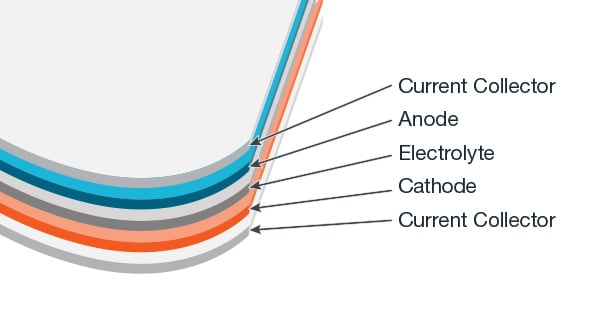

バッテリ・セル内の層。電極材料と集電体間の接触抵抗が測定される。

低抵抗測定を利用した電極接点品質の確認

集電体に巻き付けられている電極材料と集電体間の接続不良は、バッテリの内部抵抗を増加させます。早い段階で不良電極を特定することは、後の製造プロセスにおける時間やリソースに節約につながります。

ケースレーの2182A型ナノボルトメータと6200シリーズ高感度電流ソースは、電極上の繊細な低抵抗測定にとっての理想的な組み合わせとなります。低抵抗用のこの組み合わせであれば、数十ナノオーム低抵抗の測定が可能であり、電極の質を確実に把握することができます。

絶縁抵抗の測定によってバッテリの絶縁を維持

ショートしたバッテリには、危険な故障が発生しているリスクがあります。ショートは内部で発生しますが、絶縁に不具合があったり、バッテリが誤ってパックに接続されたりしたときは、外部でショートが発生するリスクもあります。グランドからのセル電極の絶縁や、電流にさらされる部材の絶縁品質を確認することは、後の重大な故障を防止することになります。

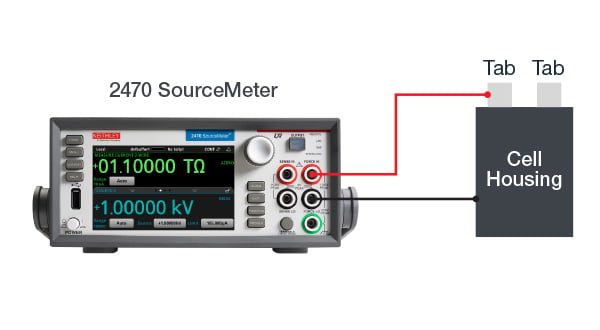

ケースレーの2470型高電圧ソース・メジャー・ユニット(SMU)は、部材の抵抗を測定するためのシンプルな1ボックス・ソリューションです。SMUは、最大で1 kVの電圧を印加したり、対象の部材の抵抗を計算したりすることができます。

絶縁抵抗の測定。バッテリのタブが、シャーシから電気的に絶縁されていなければならない。

参考資料

ベンチ電源に関するよくある質問

EVバッテリ・テストとは?

EVバッテリ・テストとは、バッテリ性能と安全性を検証するテストのことです。テストはバッテリのライフサイクルの全段階で行われ、設計ラボから製造現場、最終的なエンド・ユーザに至るまで行われます。

EVバッテリ・テストの種類は?

EVバッテリ・テストには、化学的、機械的、熱的、電気的テストなど、幅広い種類のテストがあります。電気的テストは、バッテリ電圧の測定、内部インピーダンス、部品の抵抗、充放電プロファイルの測定を含みます。電気的テストには、デジタル・マルチメータ(DMM)のような測定器や、DC電源およびソース・メジャー・ユニット(SMU)などを使用します。

EVバッテリ・テストの規格は?

EVバッテリ・テストには多くの規格があります。これらの規格は、セルレベルからパックレベルまで、バッテリの安全性と性能を包括しています。規格は、使用用途によって異なる場合があります。例えば、消費者向けEV(電気自動車)の規格は、産業用電気自動車や、E-バイクやE-スクーターなどと異なる場合があります。

EVバッテリ・テストはなぜ重要?

徹底的なテストにより、バッテリが安全であるだけでなく、メーカーによって設定された性能仕様を満たしていることを保証します。低品質なバッテリはパック全体に複合的な影響を及ぼす可能性があるため、それらがエンド・ユーザに届く前に特定することが重要です。研究開発フェーズでのテストも、新しい設計や改良された設計の検証には欠かせません。

EVバッテリの要件は?

バッテリの仕様は複雑であるため、要件には電圧、電流、インピーダンス、容量、寿命に関する評価を含みます。評価はバッテリの化学的特性によって異なります。これらの評価を検証するためには、電気的テストが必要です。